熱門關(guān)鍵詞: 中性膩?zhàn)幽z粉 纖維素纖維 木質(zhì)纖維素 建筑用膠水粉 可再分散性乳膠粉

熱門關(guān)鍵詞: 中性膩?zhàn)幽z粉 纖維素纖維 木質(zhì)纖維素 建筑用膠水粉 可再分散性乳膠粉

高效減水劑廣泛用來(lái)改善混凝土的性能 , 拌制大流動(dòng)度混 凝土 , 提高混凝土強(qiáng)度或制造高強(qiáng)度混凝土,隨著各種高效減水劑在不同膠凝材料和各種混凝土中的應(yīng)用 , 很多場(chǎng)合下也發(fā)生了高效減水劑與水泥不相適應(yīng) , 主要表現(xiàn)在減水效果低下或增加流動(dòng)性的效果不好 、凝結(jié)速度太快、緩凝、坍落度損失快, 甚至降低混凝土強(qiáng)度 , 這種種不適應(yīng)的問(wèn)題與高效減水劑的品種與作用機(jī)理 、原材料的選用與制造工藝 、膠凝材料的成分、細(xì) 度、水泥磨細(xì)階段的差異有關(guān) , 其他如環(huán)境溫度 、加料方式和外 加劑用量也會(huì)產(chǎn)生影響 , 我國(guó)目前市場(chǎng)上供應(yīng)的大部分是萘系 高效減水劑 , 主要是摻加高效減水劑后混凝土的凝結(jié)和坍落度 變化給施工造成麻煩從而影響工程質(zhì)量。

1 水泥的早期水化

當(dāng)水與高吸濕性水泥粒子接觸時(shí),由于水泥中各相完全或選擇性的溶解,Na+、K+、Ca2+、SO2-4、OH-進(jìn)入溶液,表面水解很快形成一簿層無(wú)定形或膠體產(chǎn)物,在最初溶解之后,液相中的均勻成核過(guò)程或固液界面的非均勻成核過(guò)程生成水化物。隨著成核過(guò)程,水化產(chǎn)物的生長(zhǎng)受到溶液濃度、反應(yīng)處水和離子的可得量、反應(yīng)過(guò)程的活化能以及晶體生長(zhǎng)的定向要求所控制,在第一階段后期,水泥粒子完全被一層水化產(chǎn)物所復(fù)蓋,這層保護(hù)層阻礙反應(yīng)物在反應(yīng)界面向內(nèi)和向外擴(kuò)散,極大地降低了反應(yīng)速度,這一階段從與水接觸開(kāi)始持續(xù)約15分鐘。

第二階段叫誘導(dǎo)期,時(shí)間15 分鐘到4 小時(shí)。第二階段早期,主要是鋁酸鹽的反應(yīng),這時(shí)期SO2- 4 的濃度起主導(dǎo)作用,如 SO2- 4太低,過(guò)度的成核作用和C - A - H 的生長(zhǎng)產(chǎn)生閃凝,如濃度太高,大量的成核作用和石膏晶體的生長(zhǎng)水泥會(huì)產(chǎn)生假凝,SO2- 含量和供給速度合適時(shí),發(fā)生幾種物理化學(xué)過(guò)程,鈣礬石晶體繼續(xù)生成,C - S - H 膠體增加,溶液中的Ca2+ 和OH2- 濃度增加,水化前沿向水泥粒子內(nèi)部擴(kuò)展產(chǎn)生滲透壓和機(jī)械力。

上述過(guò)程確定水泥漿的流變性能和凝結(jié)性能 , 外加劑和水泥反應(yīng)物的相互作用或外加劑對(duì)水泥水化的擴(kuò)散過(guò)程 、成核過(guò) 程和生長(zhǎng)過(guò)程的干擾將影響混凝土的性能。

2 高效減水劑與水泥漿的流動(dòng)性

由于范德華力、不同電荷的靜電互相作用 、水化顆粒的表面化學(xué)作用 , 導(dǎo)致粒子形成聚集結(jié)構(gòu) , 束縛一部分水 , 不能用于滑潤(rùn)水泥粒子 , 也不能立即用于水化 , 加入高效減水劑后 , 由于吸附作用和同電荷斥力,使水泥粒子分散,絮凝結(jié)構(gòu)解體,釋放束縛水并阻止粒子的表面相互作用,使水泥漿體的流動(dòng)性增大。

高效減水劑與水和水泥體系接觸后即平順地吸附于水泥粒子表面或者處于游離狀態(tài) ,測(cè)定水泥漿中未被吸附的高效減 水劑數(shù)量 , 便得到吸附百分?jǐn)?shù)。鋁酸三鈣 ( C3 A ) 在拌和后幾秒鐘即吸附了相當(dāng)多的外加劑,硅酸三鈣約在6min~7min 后才開(kāi)始吸附外加劑 , 而水泥在拌和后5min 即達(dá)到最大吸附量, 見(jiàn) 圖 1 。

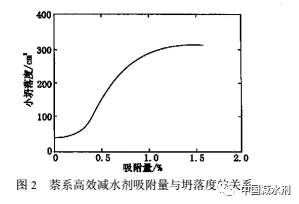

Collcpandi 試驗(yàn)萘磺酸鹽高效減水劑的吸附量與水泥漿的流動(dòng)度的關(guān)系如圖 所示 隨著吸附量增加流動(dòng)度增大 隨著高效減水劑摻量增加吸附量與Zeta 電位增加如圖3 。

編輯

Asakura 等人認(rèn)為萘系高效減水劑的吸附量與吸附速度受 到水泥中硅酸鹽相比例 ( C 3 S/ C 2 S ) 和鋁酸鹽相的比例 ( C 3 A/ C 4 AF ) 的影響很大 , 試驗(yàn)了不同 C 3 S/ C 2 S 比例和不同 C 3 A/ C 4 AF 比例的水泥,水泥的細(xì)度相同, 在 S 1 、 S 2 和 S 3 組中, C 3 A 和 C 4 AF 的數(shù)量保持不變 , 在另一組中C 3 S 和 C 2 S 的數(shù)量保持 相同 , 見(jiàn)表 1 ,外加劑表觀吸附量見(jiàn)圖 4 。

水泥中 C 3 S/ C 2 S 和 C 3 A/ C 4 AF 比值較高時(shí) , 吸附較多的萘系高效減水劑 , 1 - 3 、 1 - 2 吸附較多的外加劑表明 C 3 A 比 C 4 AF 吸附了較多的萘系高效減水劑,同樣從 S - 1 和 S - 3水 泥的吸附量可以認(rèn)為C 3 S 比 C 2 S 吸附較多的萘高效減水劑。

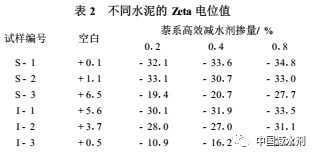

上述不同成分水泥的Zeta 電位見(jiàn)表2 。

沒(méi)有摻加外加劑的水泥的Zeta 電位位于+ 0.1 和+ 6.5 , 隨著萘系高效減水劑的摻量增加Zeta 電位增加,同時(shí)隨著硅酸三鈣和鋁酸三鈣所占比例增加,Zeta 電位降低,粘度增加。

美國(guó)Type Ⅰ水泥與 Type Ⅱ水泥的一般成分如表3 。

ype Ⅰ水泥的 C 3 A 的含量為 11 % , Type Ⅴ水泥的 C 3 A 含量為 4 % , 有試驗(yàn)報(bào)導(dǎo) , 要求得到同樣的和易性 , Type Ⅰ水泥 混凝土要比 Type Ⅴ水泥混凝土用較多的高效減水劑。

許多試驗(yàn)結(jié)果說(shuō)明 , 萘磺酸高縮合物平均地吸附于水泥粒 子表面 , 鋁酸鹽呈正電荷 , 易吸附帶負(fù)電荷的減水劑 , 硅酸鹽帶 負(fù)電荷 ,稍后于鋁酸鹽吸附減水劑,水泥四種礦物成分吸附減水劑均帶負(fù)電荷 , 因同電荷相斥水泥粒子分散。

隨著減水劑摻量增加,吸附量增加 , Zeta 電位增加混凝土的流動(dòng)性增大 , 減水率增加到一定數(shù)量 , 到達(dá)最大減水率 , 此后再增加減水劑摻量 , 減水率不再增加。

水泥成分中四種礦物成分含量不同時(shí) ,對(duì)高效減水劑的吸 附量不同 , 產(chǎn)生的Zeta 電位不同 , 得到的分散效果不同 , 要得到相同的和易性 , 需要用不同的高效減水劑摻量, 水泥 C 3 A 或 C 3 S 含量大時(shí)要用較多減水劑。

許多工廠均生產(chǎn)萘系高效減水劑 , 其原料和生產(chǎn)工藝的差別使減水劑的分散性能或減水效果亦有差別 , 諸如主鏈長(zhǎng)度和主鏈上磺酸基團(tuán)的位置,單體或輕分子量的數(shù)量,剩余硫酸鹽 含量 , 是用堿中和還是用石灰中和等都會(huì)對(duì)減水劑減水性能產(chǎn)生影響β, - 萘磺酸甲醛縮合物鈉鹽的塑化效果比鈣鹽好,鈣鹽的膨脹量小于鈉鹽的膨脹量,摻β- 萘磺酸銨鹽的水泥最大水化熱發(fā)生在12.7h 而鎳鹽最大水化熱卻發(fā)生9.25h。

3 石膏形態(tài) 、水泥凝結(jié)和混凝土坍落度損失

水泥各成分和水反應(yīng)的活性依次為 : C 3 A > C 3 S > C 2 S > C 4 AF ,鋁酸鹽相和它的水化產(chǎn)物在水化早期起著重要作用, 由 于鋁酸三鈣的高反應(yīng)活性 ,摻加硫酸鈣與之反應(yīng)生成鈣礬石和 單硫鋁酸鈣控制鋁酸鹽的反應(yīng)速度 ,摻加外加劑對(duì)硫酸鹽控制 水化速度的影響必然會(huì)影響水泥的水化過(guò)程,這一點(diǎn)很重要 , 水泥漿溶液中的硫酸鈣必須充分溶解并有足夠硫酸鹽離子和 鈣離子供給生成硫鋁酸鈣。鋁酸鹽和水直接反應(yīng)會(huì)產(chǎn)生閃凝。

假凝可以通過(guò)進(jìn)一步拌和 , 破壞生成物結(jié)構(gòu) , 恢復(fù)流動(dòng)性 , 閃凝則不同,如果不加水,它不可能通過(guò)進(jìn)一步拌和消除它的 結(jié)構(gòu) , 熟料太熱時(shí)與石膏共同磨細(xì)會(huì)使石膏脫水產(chǎn)生半水石膏 和無(wú)水石膏 , 半水石膏和無(wú)水石膏水化生成石膏會(huì)使水泥產(chǎn)生假凝。

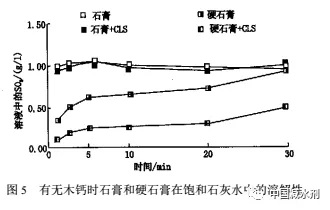

部分水泥廠采用硬石膏作調(diào)凝劑 ,雖然在普通混凝土工程 中應(yīng)用這種水泥性能正常,但現(xiàn)在外加劑廣泛應(yīng)用, 這種水泥 會(huì)產(chǎn)生與外加劑不適應(yīng)的問(wèn)題 ,南京水利科學(xué)研究院試驗(yàn)指 出 ,木鈣對(duì)某些用硬石膏的水泥有速凝作用。不摻木鈣時(shí), 用 石膏和用硬石膏的水泥的初凝時(shí)間和終凝時(shí)間相同 , 摻加012 % 的木鈣后 , 用石膏的水泥的初凝時(shí)間延長(zhǎng)4h11min ,用硬石膏的水泥則快速凝結(jié) , 初凝時(shí)間減少到40min 。 Dodson 等人 試驗(yàn)指出 , 水泥中石膏與硬石膏的比例小于2 時(shí) ,摻加外加劑 將產(chǎn)生速凝 , 硬石膏溶解速度比石膏小 , 當(dāng)摻加木鈣后 , 硬石膏在飽和石灰溶液中的溶解性進(jìn)一步減小,見(jiàn)圖5 。羧基羧酸和碳水化合物(糖類) 對(duì)于摻硬石膏的水泥也有類似木鈣的作用。

4 堿含量

Nava 等人試驗(yàn)采用了不同堿含量對(duì)硅酸三鈣的水化影響,不同形態(tài)的硫酸鹽對(duì)低堿水泥與高堿水泥的水化影響如圖6 示。在高堿水泥中,摻加1%萘系高效減水劑,對(duì)石膏及硬石膏水泥的緩凝作用最為顯著,對(duì)半水石膏水泥影響則很小,對(duì)低堿水泥,盡管硫酸鹽形態(tài)不同,如萘系高效減水劑摻量不大則無(wú)明顯緩凝作用,見(jiàn)圖6 。

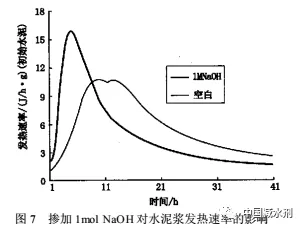

M.C.G J uenger 測(cè)定加入1mol ( 水泥含量的1.8 %) 的OH 會(huì)加速水泥最初幾個(gè)小時(shí)的水化,見(jiàn)圖7 。

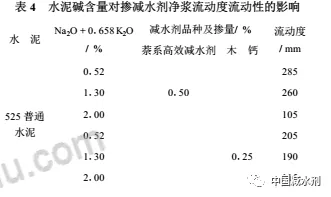

堿含量對(duì)水泥與減水劑的適應(yīng)性產(chǎn)生影響 , 孫振平等人試 驗(yàn)指出 , 隨著堿含量增大 , 減水劑的塑化效果變差 , 見(jiàn)表 4 。

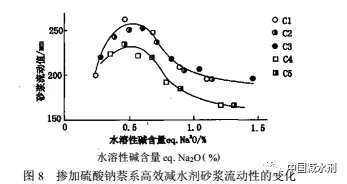

Nava 等人試驗(yàn)了硫酸鹽量對(duì)水泥漿粘度的影響 , 摻加硫 酸鹽時(shí) ,C 3 A 與 C 4 AF 吸附高效減水劑減少 , 增加了硅酸鹽的 吸附量 , 硅酸鹽相的分散性增加 , 降低水泥的粘度 , 增加水泥漿 的流動(dòng)性 , 但硫酸鹽過(guò)量 , 含壓縮雙電層 , 降低Zeta 電位的絕 對(duì)值 , 使水泥漿粘度增加。 Fuji 測(cè)定 Na 2 SO 4 摻量對(duì)萘系高效減水劑水泥砂漿流動(dòng)性 的變化如圖 8 。

上述試驗(yàn)指出,水溶性堿約 0.5 % 時(shí) ,摻加萘系高效減水劑的水泥砂漿的流動(dòng)性最大 ,增加或減少堿含量都將降低水泥 砂漿的流動(dòng)性。

5 坍落度損失與高硅酸二鈣水泥

混凝土的坍落度損失是一系列的物理化學(xué)作用的結(jié)果。坍落度損失發(fā)生在C 3 A 與石膏反應(yīng)期間,可能與C 3 A 和石膏反應(yīng)以及晶體生產(chǎn)的程度有關(guān),摻加高效減水劑增強(qiáng)了這種反應(yīng),水泥中的堿也會(huì)增強(qiáng)這種反應(yīng)。C 3 A 、石膏和堿的含量以及石膏的形態(tài)都會(huì)影響混凝土的和易性與坍落度損失速度。

萘系高效減水劑主要通過(guò)靜電斥力增加混凝土的流動(dòng)性,增加減水劑的吸附量,增加水泥分散性,增加混凝土流動(dòng)性。隨著時(shí)間推移,水泥粒子表面析出溶解離子和生成水化物,水泥粒子表面吸附的分散劑也會(huì)受到化學(xué)的、物理的變化的影響,降低靜電斥力。

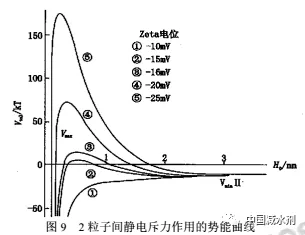

Fuji 等人認(rèn)為C 3 S 的水化物 C - S - H 密度約為 119g/ cm 3 ,C 3 S 密度 3117g/ cm 3 , C - S - H 的密度只有C 3 S 的 60% , 則 C - S - H 的體積為C 3 S 的 117 倍 ,C 3 S 接觸水后約 30 分鐘 內(nèi) , 表面水化物厚約 015nm , 約 3 小時(shí)后, 表面水化物厚 210nm ,C - S - H 凝膠不吸附高效減水劑, 如圖 9 所示Zeta 電 位的位能障礙 V max 進(jìn)入水化物中 , 靜電斥力降低以至消失。 使萘系高效減水劑混凝土的流動(dòng)性降低。

水泥粒子因外加劑的分散作用,粒子間接觸更為緊密,如粒子間斥力降低,將會(huì)使粒子間移動(dòng)變得較困難,靜電斥力降低,粒子間磨阻增加,導(dǎo)致流動(dòng)性降低,這就是坍落度損失。

聚羧酸類高效減水劑EO 鏈形成側(cè)鏈?zhǔn)嵝尉酆衔?含有羧基的主鏈吸附在水泥粒子表面, EO 鏈則延伸到溶液中 , 形成大體積的吸附層 , 產(chǎn)生強(qiáng)大的空間位阻,由于聚合物空間位阻作用從最外緣開(kāi)始作用,水化物層對(duì)它的影響不大, 不會(huì)產(chǎn)生 坍落度損失。

服部健一等人測(cè)定了水泥各成分對(duì)萘磺酸鹽高縮合物的 吸附量 , 發(fā)現(xiàn) C 3 A 與 C 4 AF 的吸附量比C 3 S 多 , 另外 , 也有人發(fā) 現(xiàn) , C 3 S 吸附萘磺酸鹽的厚度比C 3 A 吸附萘磺酸鹽的厚度小 , 聚羧酸類高效減水劑也有同樣的情況。

吸附速度也隨著水泥成分不同而變化 ,在水泥粒子最初接 觸水與減水劑時(shí),C 3 A 與 C 4 AF 優(yōu)先吸附,吸附一旦停止,接觸 水后 6 分鐘左右 C 3 S 開(kāi)始吸附 ,靜力斥力基本上與減水劑的吸 附量成比例 ,C 3 S 占水泥的大部分 , 但依賴于C 3 A 與 C 4 AF 的吸附量 , 故 C 3 A 與 C 4 AF 少的水泥將均勻吸附絕大部分減水 劑 ,獲得更好的流動(dòng)性 , 實(shí)際上 , 日本開(kāi)發(fā)的C 3 A 與 C 4 AF 少的高硅酸二鈣水泥比普通水泥有優(yōu)良的流動(dòng)性已普及到高強(qiáng)度 與高流動(dòng)性混凝土的應(yīng)用中。

6 含氣量

Malhtra 應(yīng)用坍落度為50mm~75mm 的混凝土 , 測(cè)得摻加萘磺酸鹽 、密胺磺酸鹽和改性木質(zhì)素和一種磺化芳烴引氣劑的超塑化劑的混凝土氣泡間距系數(shù)增大 ,但其抗凍性與普通引氣 混凝土的抗凍性相近。

服部健一應(yīng)用β2萘磺酸鹽甲醛縮合物和文沙樹(shù)脂按ASTM C666 方法A 做抗凍試驗(yàn),說(shuō)明空氣含量大于2 %和氣泡間距系數(shù)小于0.25 ,不管空氣含量和氣泡間距系數(shù)如何,水灰比小于0.3 時(shí)混凝土均具有1000 次凍融循環(huán)的抗凍性。

增加粉煤灰用量或者粉煤灰含碳量增加均將減少引氣混凝土的含氣量 , 在其他相同條件下 , 與普通引氣混凝土比較, 為 達(dá)到規(guī)定要求的含氣量 , 粉煤灰混凝土要比普通混凝土摻加更 多的引氣劑 , 粉煤灰對(duì)含氣量的影響一般歸咎于粉煤灰中的碳 粒 , 碳粒吸附一部分外加劑 , 減少氣泡生成。

水泥中的水溶性堿對(duì)氣泡結(jié)構(gòu)的性質(zhì)產(chǎn)生不利影響,特別是對(duì)氣泡的間距系數(shù)穩(wěn)定性有害,會(huì)降低混凝土的抗凍性。近年的試驗(yàn)報(bào)導(dǎo),水溶性堿自身不影響氣泡體系的生成,只是在硫酸鹽含量高時(shí)混凝土的氣泡結(jié)構(gòu)產(chǎn)生困難。摻加高性能減水劑,如水泥的水溶性堿含量增加,會(huì)改善氣泡結(jié)構(gòu)的穩(wěn)定性。

A.M.Neville 在 Concrete technology 一書(shū)中論述 ,堿含量會(huì) 增加氣泡數(shù)量。

M1Pigeon 等人試驗(yàn)報(bào)導(dǎo),如果高效減水劑在拌和開(kāi)始后15 分鐘加到混凝土中,增加水泥中的堿含量顯著增加氣泡體系的穩(wěn)定性。

高性能混凝土由于水膠比小,高效減水劑摻量多,摻加大量的混合材使水泥與減水劑的不適應(yīng)性問(wèn)題更為突出 , 尤以減 水率低 ,坍落度損失快的問(wèn)題較多,影響高性能混凝土與減水劑相容性的因素很多, 如水泥的成分 、細(xì)度、 C 3 A 的含量、石膏 的形態(tài) 、含量與溶解速度、堿含量等。

很顯然石膏的溶解性能 ,對(duì)水泥混凝土的凝結(jié)與流動(dòng)性能 影響很大 , 水泥中石膏的調(diào)凝性能適合于水灰比大于0.4 的普通混凝土,對(duì)于水灰比小于0.4 甚至小于0.3 的高性能混凝土,由于用水量少,可接受SO2- 的水量少,對(duì)石膏的溶解速度更為敏感。

我國(guó)高效減水劑大部分為 β - 萘磺酸甲醛縮合物鈉鹽, 低 濃產(chǎn)品含有 20 %左右的硫酸鈉 , 高濃產(chǎn)品含有 5 % 左右的硫酸 鈉 ,其坍落度損失均不符合施工要求 ,一部分緩凝萘系高效減水劑坍落度損失不大,可以滿足現(xiàn)場(chǎng)施工要求,減水率以縮合程度較高者為好 ,Collepardi 等人試驗(yàn)表明 , 吸附量和Zeta 電位隨分子量增大而增加直到某一數(shù)值 ,隨著縮合度增高砂漿強(qiáng)度 增加 , 如用減水劑中單體含量與水泥漿流動(dòng)度繪圖 ,則可看出隨著單體數(shù)量增加水泥漿流動(dòng)度降低 , 單體含量為 10 % 和 100 % 時(shí) , 其坍落度分別為175cm 和 25cm 。氨基磺酸鹽泌水性 較大 , 宜與木鈣復(fù)合使用,聚羧酸用量小,性能優(yōu)良,但價(jià)格較 貴。

7 其他因素影響

外加劑應(yīng)用不當(dāng)或是拌和方式不同也會(huì)引起混凝土流動(dòng)性的變化。

1. 高效減水劑摻量較多時(shí) , 水泥漿的流動(dòng)度大 , 漿體稀 薄 ,不足以維持與集料的粘聚,往往會(huì)引起混凝土離析 、泌水 , 此時(shí)可以適量增加用砂量 ,增加膠凝材料用量或是適量減少高 效減水劑用量 ,產(chǎn)生離析的混凝土拌和物有害于工程質(zhì)量。

2. C 3 A 水化物吸附木鈣或萘系高效減水劑的數(shù)量要少于 C 3 S ,故在拌和幾分鐘或 1 分鐘之后加入高效減水劑 ,溶液中會(huì) 有較多減水劑被C 3 S 吸附 ,從而增加混凝土的流動(dòng)性, 有些混 凝土工業(yè)采用這一技術(shù)。

混凝土拌合物坍落度過(guò)大時(shí) ,因懷疑成分變化或水灰比大了,而被拒絕使用,若坍落度小于規(guī)定要求,則可以適量補(bǔ)加一定數(shù)量的高效減水劑,在拌和車內(nèi)強(qiáng)力拌和一分鐘以恢復(fù)規(guī)定的坍落度。

3. 試驗(yàn)規(guī)模小或試驗(yàn)量少往往不能反映工程實(shí)際效果 , 對(duì)于同樣的混凝土坍落度 , 工程現(xiàn)場(chǎng)在拌和樓可能要比試驗(yàn)室拌和機(jī)少用 1 l/ m 3 ~3 l/ m 3 高效減水劑 ( P1C1Aitein 報(bào)導(dǎo) ) 。

4. 溫度變化對(duì)高效減水劑的效應(yīng)也產(chǎn)生影響 , 混凝土溫度低 時(shí)萘系減水劑的減水率較小 ,混凝土溫度高時(shí)坍落度損失較快。

8 潤(rùn)揚(yáng)長(zhǎng)江大橋的試驗(yàn)

潤(rùn)揚(yáng)長(zhǎng)江公路大橋是“中國(guó)第一橋”,設(shè)計(jì)使用壽命長(zhǎng)達(dá)120 年。為了保證大橋質(zhì)量,提高大橋混凝土的耐久性,防止堿集料反應(yīng)發(fā)生,應(yīng)用低堿水泥。南汊橋北索塔塔柱高210 米,混凝土強(qiáng)度等級(jí)為C50 ,泵送施工,要保證塔柱混凝土強(qiáng)度和施工工藝的要求,混凝土拌合物必須滿足低水灰比,大坍落度、低坍落度損失( 1 小時(shí)后大于15cm) 。低堿水泥和高效減水劑不同程度存在坍落度損失快的突出問(wèn)題。為此,中港二航局潤(rùn)揚(yáng)大橋試驗(yàn)室陶建飛等人先后采用萘系、萘系+ Na2 SO4 、氨基磺酸鹽、密胺和聚羧酸鹽不同類型和不同外加劑廠家生產(chǎn)的高效減水劑進(jìn)行了系列試驗(yàn)。

水泥:為湖北黃石華新水泥廠生產(chǎn)的堡壘牌P1O4215 ,品質(zhì)符合GB175 - 1999 ,28 天實(shí)際強(qiáng)度5215MPa 。其化學(xué)成分見(jiàn)表5 。

高效減水劑與水泥的適應(yīng)性 最新評(píng)論:

熱線:13520382660

手機(jī):13520382660(微信)

QQ:27642206

郵箱:27642206@qq.com

地址:北京房山區(qū)琉璃河肖場(chǎng)村北區(qū)44號(hào)